Применение и изделия

Наиболее широкое распространение гнутоклееная фанера получила в производстве мебели. В частности, из нее изготавливаются комплекты для детских комнат. Главным достоинством таких изделий является их оригинальный внешний вид, высокая прочность и отсутствие острых краев и углов, которые могут травмировать ребенка. Не подходит такая фанера лишь для покрытия и обустройства полов. Для этих целей используются специальные сорта фанеры, такие как ламинированная, бакелитовая и другие.

Кроме того, она является основой для изготовления, так называемых, гнутоклееных элементов и изделий, к которым относятся:

- Кресла-качалки.

- Офисные кресла, мебель для кафе и ресторанов.

- Элементы мягкой мебели и фасадные элементы корпусной мебели.

- Гибкие основания кроватей, называемые «латофлексы» или «латы».

- Декоративные и конструктивные составляющие зеркал, тумбочек, шкафов и т.д.

Применяя использованную ранее пятибалльную шкалу, гнутоклееным изделиям из фанеры можно присвоить «пять баллов» за функциональность, декоративность и удобство в работе. А за стоимость и сложность в изготовлении они вполне заслуживают оценки «четыре», что подтверждает их высокое качество, оригинальность и уникальность.

Пресс для производства изделий из фанеры:

Необходимые инструменты и оборудование

Как всегда, не получится обойтись без качественной оснастки и инструмента. Поскольку основная технология предполагает размягчение листа, его формование, а затем и высыхание в обездвиженном положении с принятием формы, то для сгибания нужен как минимум набор струбцин. В идеале их должно быть не менее дюжины, но сгибать фанеру можно и поэтапно, переставляя крепёж.

В таком случае по каждой линии поперёк изгиба заготовка фиксируется в трёх местах: в самой высшей точке радиуса и по краям. Иначе говоря, при должном усердии можно обойтись и шестью струбцинами, но учтите, что точность соблюдения размеров готовой детали может оказаться существенно ниже требуемой.

Гибка фанеры почти всегда ведётся по шаблонам. Исключение составляют листы произвольного радиуса, которые предварительно сгибают перед обшивкой каркасных конструкций. Для подступенков лестниц, стульев, кресел и прочих предметов мебели форма гнутых деталей заведомо известна с высокой точностью. Поэтому сначала требуется изготовить пространственную фигуру, к которой размягченный лист будет крепиться на время высыхания и принятия требуемой формы.

Существует достаточно много разновидностей оборудования, обеспечивающих технологичное распаривание или размачивание клея. Влажность и температуру нужно держать в допустимых пределах, иначе клей может необратимо потерять свои прочностные свойства. В домашних условиях и для разовых работ можно использовать калориферные нагреватели или плёнки для тёплого пола. Смачивание лучше выполнять не напрямую, а через гигроскопичный материал, способный накапливать и постепенно отдавать влагу, например через поролон, конопляную мешковину или войлок. Также не будут лишними все доступные приспособления для регулируемого стягивания и сжатия, такие как строповочные ремни или ручные домкраты.

Как согнуть фанеру

В некоторых случаях, нет смысла прибегать к размягчению: например, если деталь будет закреплена на достаточно жёстком каркасе, она сама со временем примет нужную форму вследствие естественных перепадов влажности.

Другим частным случаем можно назвать необходимость согнуть фанеру под радиусом, меньше допустимого для определённой толщины. Здесь стоит использовать как размягчение листа, так и его механическую обработку.

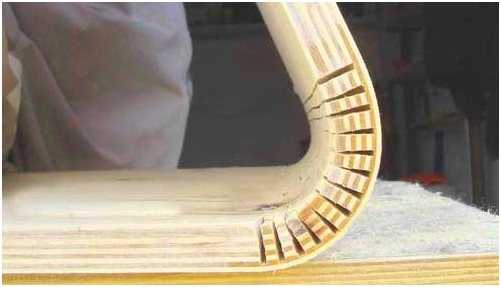

Один из методов обработки перед сгибанием — нанесение на внутреннюю сторону изгиба ряда надрезов, параллельных оси сворачивания. Надрезы лучше выполнять конусной фрезой с использованием линейной направляющей.

Глубина канавок должна быть не больше ¾ толщины заготовки, при этом, в итоге, целыми должны остаться не менее двух слоёв шпона.

Если надрезы будут обращены внутрь детали и скрыты из виду, их число и шаг рассчитывать нет смысла.

Образованные впоследствии рубцы могут быть при необходимости выровнены автомобильной шпаклёвкой и отшлифованы до гладкого состояния.

При должном усердии, можно рассчитать сокращение длины дуги при сгибании, используя заведомо известные угол и радиус изгиба. В этом случае, число надрезов будет равно частному от деления сокращения дуги на толщину фрезы в самой широкой части захода.

Как согнуть фанеру: 2 часть

Нужное число надрезов нужно равномерно распределить по всему радиусу изгиба.

Перед фиксацией на шаблоне, образованные на фанере надрезы заполняют качественным клеем для древесины, например Titebond 2. Выступающий клей можно сразу снять шпателем или отшлифовать после высыхания.

На время застывания клея, фанера жёстко фиксируется на шаблоне.

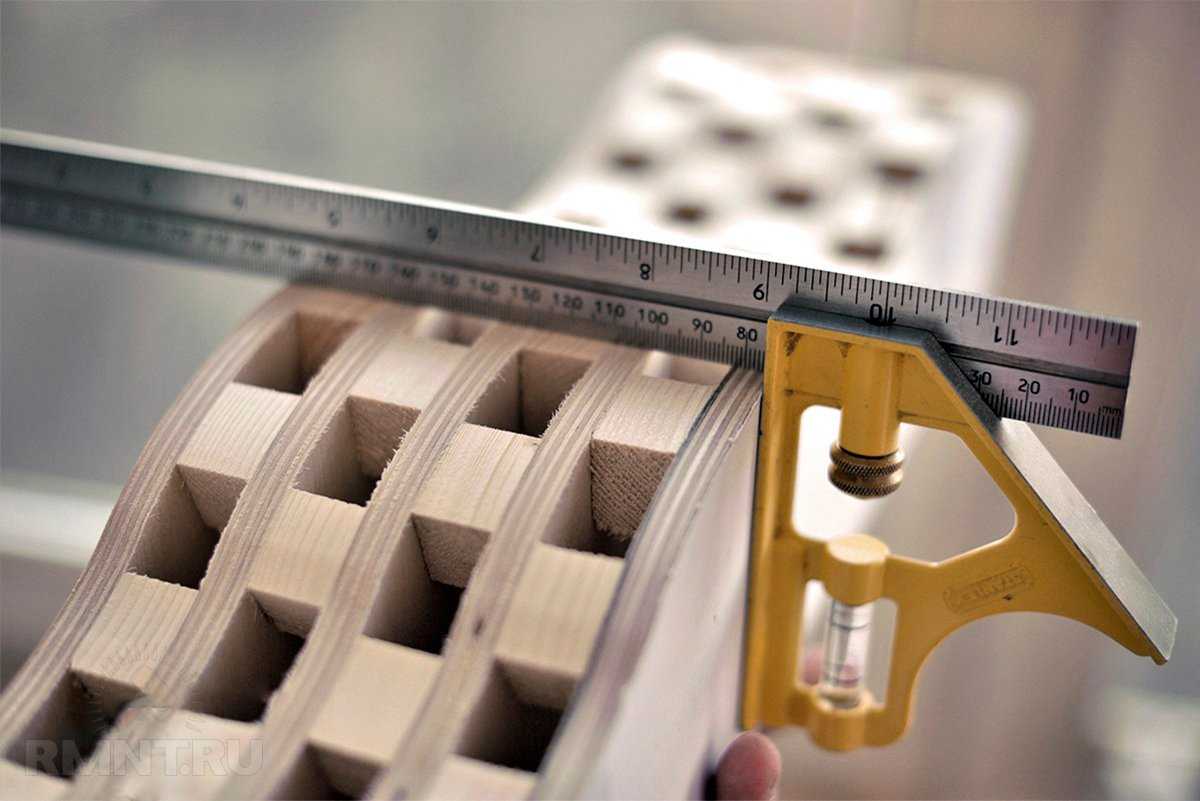

Облегчить размягчение толстой фанеры также можно перфорацией заготовки. Отверстия диаметром в 2–3 значения толщины фанеры выполняют корончатой фрезой или сверлом Форстнера в шахматном порядке с шагом около 80–100 мм между ними.

Степень перфорации может быть и больше, это определяется как податливостью фанеры к сгибанию, так и требуемой итоговой прочностью детали. Естественно, такой метод изгиба подходит только для скрытых технологических элементов, не образующих финишной плоскости.

При желании, согнутую деталь можно обшить с одной или обеих сторон шпоном или тонкой фанерой, предварительно размягчив их.

Гибка по шаблонам

В простейшем случае, роль шаблона могут выполнять отрезки твёрдой фанеры, имеющие форму профиля изгиба. Поскольку большинство деталей изгибают по одному контуру с обеих сторон, то и шаблоны изготавливают парными, а затем скрепляют между собой распорками чуть меньше ширины детали.

Шаблоны, также, могут быть разными при необходимости согнуть деталь неправильной формы, то есть, искривлённую по двум осям.

Другая разновидность шаблона — каркас из брусьев, не образующий точного контура изгиба. В этом случае, поперечные брусья располагают в точках прижима, то есть, на самых выступающих и вогнутых частях профиля детали.

Для крепления в промежуточных точках, можно добавить в каркас произвольное количество перемычек.

При изготовлении каркаса нужно учитывать тип используемых прижимных устройств.

Так, на вкладышах из фанеры могут быть предусмотрены отверстия для губок струбцин, а сам каркас может комплектоваться дополнительными рёбрами жёсткости в направлении действия прижимных и растягивающих нагрузок.

Если деталь имеет равномерный изгиб по всей длине, её можно зафиксировать и без каркаса, например, стянуть верёвкой, тросом, цепью с винтовым фаркопом или при помощи строповочных ремней.

Изготовление композитных деталей

Согнуть детали сложной формы можно, путём поочередного наклеивания слоёв распаренного шпона на заготовку требуемой формы.

На практике, это метод избежать возни с толстыми деталями, ибо, на крутых изгибах гораздо проще иметь дело с тонкими листами из-за малых значений допустимого радиуса.

В простейшем случае, основа образуется относительно толстым перфорированным листом фанеры, допустимый радиус изгиба которой заведомо ниже требуемого. Такая деталь, скорее всего, не будет обладать необходимой прочностью, поэтому впоследствии её «обшивают» ещё несколькими тонкими слоями.

В каждом случае выполняется клеевое соединение по всей плоскости, листы предварительно размягчают, чтобы они не выправляли форму сердечника.

Обшивка может выполняться не только с целью придания прочности. В ряде случаев, один или несколько внешних слоёв преследуют чисто декоративную функцию.

Например, тонкие листы шпона могут скрыть следы крепления заготовки к шаблону, а фанера замаскирует перфорацию или надрезы. Также, возможна оклейка детали пластиком, ламинированным шпоном и иными финишными материалами, плохо сохраняющими форму.

Крепление заготовки

Для устойчивости полученной формы фанеры ее надо закрепить. Эту работу можно провести следующими способами:

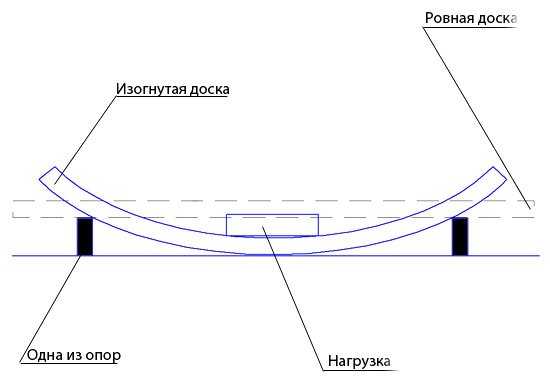

- на месте сгиба укладывают какой-либо тяжелый предмет, веревкой стягивают концы и устанавливают под них опоры;

- деталь закрепляют в шаблоне с помощью шнура, скотча или веревки.

В первом случае все понятно, но нужно будет постоянно контролировать конструкцию, так как фанера при остывании может немного отойти от нужного угла. Во втором случае в виде шаблона можно применить любую конструкцию с углами изгиба, которые надо получить на вновь создаваемой детали. Чаще всего применяют самодельный шаблон из ДВП. Если делается арка, то распаренное дерево можно прямо установить на место, зажав его в проеме при помощи шурупов.

Наибольшую прочность имеет фанера, согнутая методом склеивания.

Для закрепления фанеры можно использовать стальной шаблон. Его загибают вместе с древесиной. Этот прием применяют для изготовления крупногабаритных деталей со сложной формой. Полоса из стали прикрепляется к фанере до начала погружения в ванну. Затем ее сгибают вместе с листом материала. Отсоединяют такой шаблон только после полного высыхания фанеры.

При применении для фиксации груза надо стараться, чтобы он по ширине был равен листу материала. Если это не так, то будет согнута только та часть, которая равна ширине груза. Такие способы применимы лишь для фанеры с толщиной менее 2 см. При этом надо учитывать и тот факт, что разные сорта дерева имеют различную способность сгибания (разгибания). Удовлетворительные результаты получаются при использовании фанеры из ореха, ясеня и бука. Не рекомендуется брать для такой работы листы материала из лиственницы, дуба или клена. Обычно для древесины можно выполнить растяжение на 1,5-2,5%, а сжатие – на 25-33%.

Особенности

Чтобы согнуть фанеру, требуется наличие тепла и влаги. Возможно и применение сухого метода изменения формы древесины. Эти способы применимы к фанере самой разной толщины, но надо учесть, что чем толще материал, тем больше нужно времени для получения нужного результата. Сфера применения гнутой фанеры довольно широка – от строительных работ (изготовление основы для арок, облицовка винтовых лестниц и т. п.) до производства гнутой мебели.

Выбор фанеры

Так как данный материал производится путем склеивания тонких древесных слоев, которые располагаются в разных направлениях, то повышается сопротивление на изгиб. Поэтому для работы надо брать тонкую фанеру – у нее меньше слоев. На заводах ее гнут на специальных станках, используя для получения нужной формы матрицы. Материалу придают нужную эластичность, обрабатывая его предварительно паром.

Схема сгибания фанеры.

В домашних условиях, во время ремонта квартиры, часто нужны конструкции, имеющие округлую форму (например, при устройстве арки). Их можно сделать самостоятельно из гнутой фанеры. При соблюдении технологии возможно получение качественного продукта, несмотря на применение подручных средств.

Фанера продается на строительных рынках и в специализированных супермаркетах того же профиля. Выбирать надо гибкий материал, который выпускается с толщиной в 3-4 мм. Обычно его используют при создании арок в проемах дверей. После обработки деталь из такого материала укрепляют на каркас при помощи шурупов. В последнее время на рынке появилась подобная фанера китайского производства, которая сочетает в себе приемлемую цену и необходимое качество. Существует несколько методов, которые применяются для создания гнутых конструкций:

- распаривание;

- склеивание;

- пропилы;

- различные комбинации из вышеуказанных способов.

О выборе метода

Выбор метода проводится в зависимости от особенностей будущего изделия. Они следующие:

- Радиус изгиба поперек значительно меньше, чем вдоль. Загнуть или закруглить изделие можно по разному радиусу, с его увеличением снижается прочность.

- Деталь, которую получилось согнуть, должна храниться в сухом помещении с низкой влажностью. Если не соблюдать это условие, то изделие может потерять форму.

- При выборе метода пропаривания форма заготовке передается до охлаждения. При этом деталь выправлять намного сложнее. Выравнивание связано с возвращением первоначального состояния структуры. Если гнутье было проведено при нарушении технологии, то распространение шпона чередовалось неправильно.

Даже незначительные дефекты могут стать причиной, по которой деталь не получится согнуть, при прикладывании усилия она может лопнуть. Из фанеры можно гнуть изделия по шаблону, для чего домашний верстак оснащается специальными зажимами.

Источник

Наиболее эффективные способы сгибать фанеру

Для сгибания фанеры эффективнее всего использование метод повышения температуры и влажности. Однако в некоторых случаях целесообразно применять и сухой метод сгибания материала. При расчете времени и необходимых усилий для изменения формы материала следует учитывать, что чем толще лист фанеры, тем сложнее будет изогнуть лист. Поэтому при выборе методы сгибания необходимо в первую очередь учитывать толщину листа. Существует несколько наиболее эффективных методов, как согнуть фанеру самостоятельно.

Узнать о том, как правильно сгибать фанеру, можно из видео:

Распаривание

Метод распаривания пользуется популярностью для изменения формы фанеры не только в домашних условиях, но и на крупных производствах. В данном случае лист фанеры размягчается при помощи пара, после чего ему придается необходимая форма. В производственных масштабах данный метод может использоваться для листов различной толщины и размера. Самостоятельно при помощи пара можно изогнуть только небольшие листы.

Метод распаривания

Технологически процесс распаривания представляет собой подачу пара непосредственно на лист. На производстве данный процесс выполняется при помощи специальной паровой установки. В домашних условиях необходимо просто некоторое время держать лист над емкостью с кипящей водой. В случае высокой плотности материала или малой эффективности распаривания, можно погрузить материал в горячую воду.

Надрезание

Если фанера имеет высокую плотность или большой размер, метод распаривания в домашних условий будет сложно использовать. В таком случае можно воспользоваться метод надрезания. В тех местах, где необходимо изогнуть лист, следует сделать надрезы определенной глубины. Данный показатель зависит от толщины листа, и должен составлять не более половины этого значения. Если надрезы получатся слишком глубокими, заготовка может попросту сломаться.

Надрезание фанеры

Ширина надреза определяется в зависимости от угла, который должен получиться при сгибании материала. После выполнения необходимых надрезов лист следует положить на предварительно изготовленный шаблон, и наклеить на него лист шпона. После чего рекомендуется оставить заготовку минимум на сутки, чтобы она полностью высохла.

Склеивание

Отличный способ сгибания фанеры. Заключается в его полном разрезании, а потом склеивании. В данном случае также необходимо оставить заготовку на сутки для ее полного высыхания. Преимуществом данного метода является возможность создания четких геометрических форм. Однако получить идеальную плавность при помощи склеивания не получится.

Для этого способа рекомендуется использоваться синтетический или белковый клей. При этом для склеивания листов, которые не будут использоваться для облицовки, можно использоваться различные виды клея. Во время склеивания материал необходимо укреплять при помощи швеллера.

Сушка изделий занимает как минимум сутки

Наиболее эффективные способы сгибать фанеру

Для сгибания фанеры эффективнее всего использование метод повышения температуры и влажности. Однако в некоторых случаях целесообразно применять и сухой метод сгибания материала. При расчете времени и необходимых усилий для изменения формы материала следует учитывать, что чем толще лист фанеры, тем сложнее будет изогнуть лист. Поэтому при выборе методы сгибания необходимо в первую очередь учитывать толщину листа. Существует несколько наиболее эффективных методов, как согнуть фанеру самостоятельно.

Узнать о том, как правильно сгибать фанеру, можно из видео:

Распаривание

Метод распаривания пользуется популярностью для изменения формы фанеры не только в домашних условиях, но и на крупных производствах. В данном случае лист фанеры размягчается при помощи пара, после чего ему придается необходимая форма. В производственных масштабах данный метод может использоваться для листов различной толщины и размера. Самостоятельно при помощи пара можно изогнуть только небольшие листы.

Метод распаривания

Технологически процесс распаривания представляет собой подачу пара непосредственно на лист. На производстве данный процесс выполняется при помощи специальной паровой установки. В домашних условиях необходимо просто некоторое время держать лист над емкостью с кипящей водой. В случае высокой плотности материала или малой эффективности распаривания, можно погрузить материал в горячую воду.

Надрезание

Если фанера имеет высокую плотность или большой размер, метод распаривания в домашних условий будет сложно использовать. В таком случае можно воспользоваться метод надрезания. В тех местах, где необходимо изогнуть лист, следует сделать надрезы определенной глубины. Данный показатель зависит от толщины листа, и должен составлять не более половины этого значения. Если надрезы получатся слишком глубокими, заготовка может попросту сломаться.

Надрезание фанеры

Ширина надреза определяется в зависимости от угла, который должен получиться при сгибании материала. После выполнения необходимых надрезов лист следует положить на предварительно изготовленный шаблон, и наклеить на него лист шпона. После чего рекомендуется оставить заготовку минимум на сутки, чтобы она полностью высохла.

Склеивание

Отличный способ сгибания фанеры. Заключается в его полном разрезании, а потом склеивании. В данном случае также необходимо оставить заготовку на сутки для ее полного высыхания. Преимуществом данного метода является возможность создания четких геометрических форм. Однако получить идеальную плавность при помощи склеивания не получится.

Для этого способа рекомендуется использоваться синтетический или белковый клей. При этом для склеивания листов, которые не будут использоваться для облицовки, можно использоваться различные виды клея. Во время склеивания материал необходимо укреплять при помощи швеллера.

Сушка изделий занимает как минимум сутки

Способы сгибания фанеры

Согнуть фанеру в домашних условиях можно несколькими способами. Выбор зависит от материала. Узкие полосы легко сгибаются после пропаривания. Для больших плит потребуются пропилы и механические приспособления с определенным радиусом изгиба.

Надрезание

Если нужно сгибать фанеру толщиной в 10 мм и более, пропариванием или размягчением не обойтись. Нужно делать ряд надрезов. Такую технологию применяют для изготовления гнутых спинок стульев, ножек, дизайнерских тумбочек или полок сложной конфигурации.

В местах сгибов в фанере делают конусообразные пропилы, но не сквозные – 2–3 слоя должны сохраняться. Дистанция между надрезами определяется радиусом сгиба: чем он круче, чем чаще делают пропилы.

Технология следующая.

- Размечают лист фанеры. Средняя дистанция между будущими пропилами – 3–4 мм.

- Пропиливают лист на фрезерном станке. Вручную это сделать невозможно.

- Затем плиту изгибают, пока она не принимает необходимую форму.

- Полости, образовавшиеся при пропиливании, заполняют эпоксидным клеем.

- На лицевую сторону листа приклеивают шпон с тем, чтобы замаскировать надрезы.

Склеивание

К этому варианту прибегают, когда согнуть нужно материал большой толщины, что в домашних условиях сделать почти невозможно. Работа трудоемкая и длительная.

- Чтобы получить желаемое, сгибают не толстый лист, а несколько тонких или даже отдельные срезы дерева. Вырезают материал по шаблону, поскольку фрагменты должны наслаиваться друг на друга и иметь идеальную форму.

- Сгибают материал путем пропаривания, реже с использованием надрезов.

- После сгиба листы собирают в одно целое на специальный клей для фанеры. Собранное изделие зажимают в тисках. Если шаблон выполнен из твердого материала, он сам может послужить тисками, если использовать струбцину.

Распаривание

Популярный метод для сгибания полос и листов толщиной до 30 см. Технология основана на том, что обработка паром делает древесину более мягкой и податливой. А так как фанера состоит из тонких листов, пропаривание обуславливает большую гибкость.

- Тонкий лист или узкую полосу оставляют над горячей баней – емкостью или ванной с кипятком. Время удержания над паром зависит от толщины фанеры. Для плиты в 5 мм потребуется до 4 часов.

- Затем лист сгибают под нужным радиусом. Делают это пока фанера горячая, так как в таком состоянии она более податлива.

- Изделию дают просохнуть в течение 1–2 суток, чтобы оно окончательно затвердело. Оставлять его нужно в сухом помещении, так как избыток влаги не дает материалу высохнуть.

Источник

Преимущества применения гнутой фанеры

Приведенные способы позволяют придать древесным плитам плавность форм. Арки, мебель и другие элементы декора в этом случае получаются эстетически привлекательными и механически стойкими. Криволинейные поверхности дают возможность:

- сделать количество углов минимальным, благодаря чему риск получения травмы значительно сокращается;

- придать интерьеру изысканность, ведь глазам более интересны именно плавные переходы;

- уменьшить количество крепежных деталей.

Фанерные листы являются и в самом деле прекрасным материалом для проведения отделочных работ и производства мебели. Возможность создания изгибов открывает интересные возможности в дизайнерской сфере. При использовании гнутых форм получаются стильные изделия и конструкции.

Необходимые инструменты и оборудование

Как всегда, не получится обойтись без качественной оснастки и инструмента. Поскольку основная технология предполагает размягчение листа, его формование, а затем и высыхание в обездвиженном положении с принятием формы, то для сгибания нужен как минимум набор струбцин. В идеале их должно быть не менее дюжины, но сгибать фанеру можно и поэтапно, переставляя крепёж.

В таком случае по каждой линии поперёк изгиба заготовка фиксируется в трёх местах: в самой высшей точке радиуса и по краям. Иначе говоря, при должном усердии можно обойтись и шестью струбцинами, но учтите, что точность соблюдения размеров готовой детали может оказаться существенно ниже требуемой.

Гибка фанеры почти всегда ведётся по шаблонам. Исключение составляют листы произвольного радиуса, которые предварительно сгибают перед обшивкой каркасных конструкций. Для подступенков лестниц, стульев, кресел и прочих предметов мебели форма гнутых деталей заведомо известна с высокой точностью. Поэтому сначала требуется изготовить пространственную фигуру, к которой размягченный лист будет крепиться на время высыхания и принятия требуемой формы.

Существует достаточно много разновидностей оборудования, обеспечивающих технологичное распаривание или размачивание клея. Влажность и температуру нужно держать в допустимых пределах, иначе клей может необратимо потерять свои прочностные свойства. В домашних условиях и для разовых работ можно использовать калориферные нагреватели или плёнки для тёплого пола. Смачивание лучше выполнять не напрямую, а через гигроскопичный материал, способный накапливать и постепенно отдавать влагу, например через поролон, конопляную мешковину или войлок. Также не будут лишними все доступные приспособления для регулируемого стягивания и сжатия, такие как строповочные ремни или ручные домкраты.

О выборе метода

Выбор метода проводится в зависимости от особенностей будущего изделия. Они следующие:

- Радиус изгиба поперек значительно меньше, чем вдоль. Загнуть или закруглить изделие можно по разному радиусу, с его увеличением снижается прочность.

- Деталь, которую получилось согнуть, должна храниться в сухом помещении с низкой влажностью. Если не соблюдать это условие, то изделие может потерять форму.

- При выборе метода пропаривания форма заготовке передается до охлаждения. При этом деталь выправлять намного сложнее. Выравнивание связано с возвращением первоначального состояния структуры. Если гнутье было проведено при нарушении технологии, то распространение шпона чередовалось неправильно.

Даже незначительные дефекты могут стать причиной, по которой деталь не получится согнуть, при прикладывании усилия она может лопнуть. Из фанеры можно гнуть изделия по шаблону, для чего домашний верстак оснащается специальными зажимами.

Источник

Особенности фанеры

В продаже уже есть фанера, которая изогнута под определенным углом. Но в большинстве случаев ее толщина не более 4 мм, чего недостаточно для решения многих задач.

Гибка фанеры часто проводится в домашних условиях. Этот материал получил широкое распространение по нижеприведенным причинам:

- Приемлемая стоимость.

- Достаточно высокая прочность.

- Можно согнуть для получения практически любой формы.

- Хорошая обрабатываемость.

- Подходит для изготовления различных изделий.

- Есть возможность покрыть поверхность краской или лаком.

Основные характеристики материала связана прежде всего с многослойностью структуры. Этот момент также определяет то, что после придания формы она сохраняется на протяжении длительного периода.

Особенности фанеры

В продаже уже есть фанера, которая изогнута под определенным углом. Но в большинстве случаев ее толщина не более 4 мм, чего недостаточно для решения многих задач.

Гибка фанеры часто проводится в домашних условиях. Этот материал получил широкое распространение по нижеприведенным причинам:

- Приемлемая стоимость.

- Достаточно высокая прочность.

- Можно согнуть для получения практически любой формы.

- Хорошая обрабатываемость.

- Подходит для изготовления различных изделий.

- Есть возможность покрыть поверхность краской или лаком.

Основные характеристики материала связана прежде всего с многослойностью структуры. Этот момент также определяет то, что после придания формы она сохраняется на протяжении длительного периода.

Изгиб большой толщины

Если надо сделать гнутую деталь из фанеры толщиной от 1,5 до 2,2 см, то чаще всего используется способ надрезания ее поверхности при помощи фрезы. Глубина такого прореза не должна превышать половины толщины листа применяемого материала. Она должна достигать слоя с противоположным направлением, но не углубляться в него, иначе произойдет раскол листа. Ширина прорези может быть разной. Возможно получение эффекта, когда угол сгиба с одной стороны детали будет больше, чем с другой. Этот метод можно использовать для создания стенок лодки.

Не нужно замачивать фанеру в слишком горячей воде – она может расслоиться.

Заготовку сгибают на нужный угол и зажимают в форме. Сверху наклеивают полоску шпона. Клей сохнет 24 часа. Сам процесс склеивания можно выполнять как пропилами внутрь, так и наружу – на жесткость детали это не влияет. Просто во втором случае образуются пустоты.

Еще один способ получения деталей из толстой фанеры – склеивание. При этом методе заготовку изогнутой формы вырезают с припуском в 2-6 мм из тонкого материала – это выкройка. Ее накладывают на лист так, чтобы в готовом изделии чередовались направления шпона для получения нужной жесткости и пластичности. Слои фанеры надо склеить между собой эпоксидным составом и зажать заготовку струбцинами на 24 часа – это придаст нужную форму. Когда деталь полностью высохнет, ее надо отшлифовать и сточить неровности по краям.

Для получения высококачественной детали важно выполнить следующие рекомендации:

- радиус изгиба поперек волокна древесины должен быть намного меньшим, чем вдоль него;

- для хранения полученных деталей влажность в комнате не должна превышать 9-11%;

- замоченные в горячей воде или пропаренные заготовки согнуть надо, пока они еще теплые.

Для получения очень сложных гнутых конструкций лучше всего обратиться в специальные фирмы – у них есть для такой работы нужное оборудование.

Гибкая фанера

Для быстрого создания декоративных элементов интерьера используются специальные гнущиеся плиты из шпона деревьев, которые произрастают в Африке, Азии и Южной Америке (сейба, керуинг и сумаума).

Материал обладает следующими параметрами:

- Радиус возможного искривления – от 5 до 90 см, максимальное значение – 180 градусов.

- Вид – продольный и поперечный.

- Шлифовка – с двух сторон.

- Толщина – 4–6 мм.

- Размер – чаще всего встречается 122 х 244 мм.

Загнуть гибкие панели в домашних условиях несложно. Некоторые варианты обладают повышенной влагостойкостью, поэтому применяются для изготовления лодок.

Гибкая фанера – вариант удобный, но довольно дорогой, поэтому используется только для ответственных изделий

Это интересно: Классы линолеума по износостойкости