Технология производства

Для любого хозяина идея превратить отходы в топливо, или даже на этом заработать денег, является привлекательной. В принципе, сделать пеллеты своими руками реально, но ожидать от них промышленного качества не стоит. Заставить на работать импортный пеллетный котел на самодельных гранулах вряд ли получится, но самодельный или твердотопливный агрегат отлично с ними справляется.

Оборудование, которое необходимо для производства пеллет из опилок или щепы

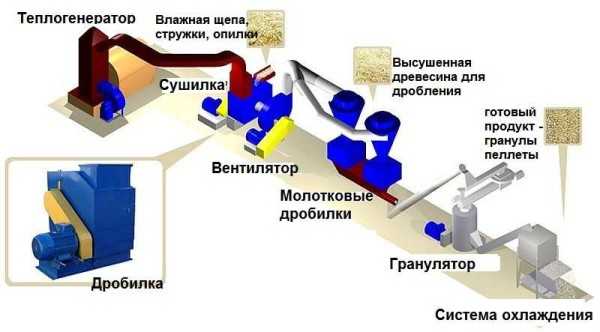

Технология производства древесных пеллет состоит из нескольких последовательных этапов:

- Крупное дробление сырья. Фрагменты должны быть не более 1,25 см 3 . Это подготовка для более качественной сушки. Для этой операции нужна дробилка.

- Сушка в сушильной камере. Сырье доводят до влажности 8-12%. Камеры есть разных типов, в некоторых используют прямой нагрев (в сушильную камеру подается раскаленный воздух из топки), в других греется теплообменник, а от него — воздух в сушилке. Второй вариант менее эффективен, но в этом случае исключена возможность попадания сажи в сырье. Даже небольшое количество сажи способно окрасить щепу. В результате по качеству пеллеты могут относится к «белым» (если использовали соответствующее сырье), а по цвету — к серым.

- Мелкое дробление. Просушенную древесину подают в дробилки (обычно молоткового типа). На выходе фрагменты древесины имеют размеры на более 1,5 мм для белых и серых пеллет, и 4 мм для промышленных.

- Увлажнение. Древесные волокна с малой влажностью не смогут склеиться. Потому их увлажняют. Если используются отходы сосны, ели, впрыскивается вода. Сырье из твердых пород — дуба, березы, бука — обрабатывается горячим паром.

- Прессование. Тут работают прессы разных конструкций. Сырье продавливается через матрицу (плоскую или круглую), которые и формируют цилиндры заданных размеров.

- Охлаждение. Под воздействием высокого давления пеллеты нагреваются до 70-90°C. В таком состоянии они легко крошатся, потому их оставлют остывать.

- Готовые гранулы просеиваются (от остатков не склеившихся частиц) и фасуют.

Как видите, процесс многоступенчатый, требует довольно большого количества оборудования. Тем не менее, при наличии дешевого или бесплатного сырья производить пеллеты своими руками выгодно.

Особенности производства пеллет из соломы

Сделать пеллеты из соломы проще. Она изначально идет сухой, потому этап сушки отсутствует. Если же есть мокрая солома, ее сушат в естественных условиях на солнце, а затем измельчают и подмешивают к сухой, добиваясь тем самым требуемой влажности исходного сырья перед прессованием.

Легче происходит и измельчение. Для этого требуется соломорезка, которая сразу нарезает сырье на фрагменты требуемой длины. Так что измельчение тоже проходит за один раз. После доведения массы до требуемой влажности, ее продавливают через пресс. И тут все проще: так как сырье более мягкое, усилий требуется меньше. Менее мощное оборудование — меньшие затраты. При этом производительность линии может быть высокой.

Как видите, оборудования для производства пеллет из соломы требуется меньше, да и затрат времени и энергии тоже меньше.

Оборудование, которое необходимо для производства пеллет из опилок или щепы

Технология производства древесных пеллет состоит из нескольких последовательных этапов:

- Крупное дробление сырья. Фрагменты должны быть не более 1,25 см3. Это подготовка для более качественной сушки. Для этой операции нужна дробилка.

- Сушка в сушильной камере. Сырье доводят до влажности 8-12%. Камеры есть разных типов, в некоторых используют прямой нагрев (в сушильную камеру подается раскаленный воздух из топки), в других греется теплообменник, а от него — воздух в сушилке. Второй вариант менее эффективен, но в этом случае исключена возможность попадания сажи в сырье. Даже небольшое количество сажи способно окрасить щепу. В результате по качеству пеллеты могут относится к «белым» (если использовали соответствующее сырье), а по цвету — к серым.

- Мелкое дробление. Просушенную древесину подают в дробилки (обычно молоткового типа). На выходе фрагменты древесины имеют размеры на более 1,5 мм для белых и серых пеллет, и 4 мм для промышленных.

- Увлажнение. Древесные волокна с малой влажностью не смогут склеиться. Потому их увлажняют. Если используются отходы сосны, ели, впрыскивается вода. Сырье из твердых пород — дуба, березы, бука — обрабатывается горячим паром.

- Прессование. Тут работают прессы разных конструкций. Сырье продавливается через матрицу (плоскую или круглую), которые и формируют цилиндры заданных размеров.

- Охлаждение. Под воздействием высокого давления пеллеты нагреваются до 70-90°C. В таком состоянии они легко крошатся, потому их оставлют остывать.

- Готовые гранулы просеиваются (от остатков не склеившихся частиц) и фасуют.

Как видите, процесс многоступенчатый, требует довольно большого количества оборудования. Тем не менее, при наличии дешевого или бесплатного сырья производить пеллеты своими руками выгодно.

Особенности производства пеллет из соломы

Сделать пеллеты из соломы проще. Она изначально идет сухой, потому этап сушки отсутствует. Если же есть мокрая солома, ее сушат в естественных условиях на солнце, а затем измельчают и подмешивают к сухой, добиваясь тем самым требуемой влажности исходного сырья перед прессованием.

Легче происходит и измельчение. Для этого требуется соломорезка, которая сразу нарезает сырье на фрагменты требуемой длины. Так что измельчение тоже проходит за один раз. После доведения массы до требуемой влажности, ее продавливают через пресс. И тут все проще: так как сырье более мягкое, усилий требуется меньше. Менее мощное оборудование — меньшие затраты. При этом производительность линии может быть высокой.

Как видите, оборудования для производства пеллет из соломы требуется меньше, да и затрат времени и энергии тоже меньше.

Зачем нужны чертежи

Перед каждым мероприятием нужно сделать план работ, составить какие то ориентиры. Также и у нас, перед созданием своего пресса нужно все расчертить. Я сейчас дам общие чертежи, вам же нужно будет уже под себя их подделывать.

Что вам понадобиться для создания любого гранулятора:

- Слесарные навыки, опыт работы на сварочном аппарате и умение работать на токарном станке;

- Сварочный аппарат;

- Токарный станок или знакомый токарь;

- Сверлильный станок;

- Электродвигатель.

Это общие требования для создания пресса. Сейчас же мы рассмотрим несколько типов прессов и допишем отдельные недостающие материалы.

Чертежи гранулятора из мясорубки

Про этот пресс я писал совсем недавно тут. Этот пресс пригодиться для совсем небольшого объема гранулирования к примеру для создания корма для домашних животных, и если этих животных не очень много. Для более твердой древесины уже понадобиться совсем другой прибор.

Для изготовления такого пресса вам понадобиться:

- Мясорубка;

- Матрица;

- Электродвигатель от стиральной машины или пылесоса.

Шнековый гранулятор

Этот пресс уже по производительней. Его можно уже использовать не просто для одного двух домашних животных, а к примеру для подготовки корма на зиму животным. За час он может выдавать до 200 килограмм корма или древесных гранул. Все будет зависеть от размеров, которыми он будет обладать.

Подробно я расписывал про его изготовление на этой странице. Его преимущество это простота конструкции и производительность.

Для изготовления такого пресса нужно:

- Металлическая болванка для изготовления матрицы;

- Прут металлический 1 см;

- Корпус или точнее труба для него;

Пресс с плоской матрицей

Тут уже гораздо сложнее с его изготовлением, но сделать можно, подробно о его изготовлении читайте тут. Производительность такого станка будет еще больше чем у шнекового. Но и сделать его тоже будет сложнее. Очень хорошая статья про строение пресса у меня есть тут.

Не нужно эти чертежи воспринимать буквально, прост скидываю их для примера.

Тут нам дополнительно понадобиться:

- Труба большим диаметром для изготовления корпуса;

- Листовой металл для изготовления матрицы;

- Червячный редуктор, тут лучше ничего не выдумывать и купить или где то найти его;

- Скорее всего сеть для подключения 380 Вольт;

- Дополнительный металл (труба, уголок, швеллер).

Изготовление пеллет в заводских условиях

На предприятии производство пеллет из опилок потребует соблюдения пошагового выполнения всех процессов:

Технология производства

Измельчение продукта до небольших размеров: длина до 25 мм, а диаметр 2-4 мм. Этот процесс упрощает работу пресс-гранулятора. Необходимо, чтобы опилки были как можно мельче. От этого напрямую зависит качество.

Материал измельчается с помощью дробилки. Процесс может повторяться неоднократно.

Опилки поступают в смеситель, а далее в сушильный барабан.

Сушка опилок — очень важный этап, так как процент влажности в пеллетах не должен быть меньше 8% и больше 12%. Отклонение от нормы вызовет плохое склеивание компонентов и ухудшение качества горения в котле

Важно высушить опилки до определенного процента влажности.

Отработанные фракции в процессе разделения древесных опилок и воздуха попадают в пеллетный котел.

Измельчение сырья до состояния муки. Она затем направляется в циклоны, которые отделяют древесину от воздуха.

Мука по транспортерам переправляется в бункер производственного гранулятора, а оттуда в смеситель.

Смеситель с помощью воды и пара корректирует нужный процент влажности.

Разделение на гранулы в промышленном грануляторе

При температуре (250-300 градусов выше 0) и через выбранную матрицу сырье превращается в пеллеты нужного размера. Разрезаются неподвижным ножом.

Охлаждение пеллет посредством специального вентилятора и расфасовка. Цикл изготовления пеллет

Производство пеллет из соломы

Сначала идет измельчение соломы до частей длиной 4 мм. Потом дробление до более мелкого состояния в мельничной дробилке. Затем сырье просушиваются в сушильном барабане. Далее обязательно продукт проходит контроль влажности (с помощью воды и пара). Мука из соломы после нескольких процедур измельчения перемещается в гранулятор. Там происходит прессовка и деление на гранулы нужной окружности и длины. В конце гранулы охлаждаются и фасуются.

Гранулятор с кольцевой матрицей

Такой тип матрицы используется на крупных фабриках по производству пеллет: конструкция позволяет перерабатывать 300-500 тонн сырья.

Принцип работы такой: мягкие опилки продавливаются через отверстие в металлической пластине. Так пеллеты формируются, а затем уже разрезаются ножом на нужную длину.

Технология производства топливных пеллет

- Предв. измельчение

- Сушка

- Повторное измельчение

- Гранулирование

- Охлаждение и просев

- Фасовка

Предварительное измельчение

Предварительное измельчение необходимо в случае, когда исходным сырьем является крупногабаритные материалы. Это могут быть кусковые древесные отходы (горбыль, баланс и т.п.), либо рулоны или тюки соломы. В зависимости от характера сырья устанавливается тот или иной вид измельчителя – барабанные или дисковые рубительные машины, измельчители рулонов и т.д. На выходе необходимо получит фракцию до 50 мм по максимальному измерению.

Сушка

Влажность исходного материала перед подачей на участок гранулирования должна составлять 12-14%. Поэтому сырье, имеющее повышенную влажность, необходимо высушить до заданных значений. Сушильный комплекс — один из самых ответственных узлов в линии, перерабатывающей влажное сырье.

Повторное измельчение

Перед гранулированием сырье должно иметь фракцию 1-3 мм, поэтому непосредственно перед подачей в прессующий узел сырье проходит через молотковую дробилку. Ее наличие в технологической линии – обязательное условие. Даже если мы говорим о технологии производства пеллет из опилок фракцией до 1 мм, дробилка предотвращает возможное попадание крупных частиц в гранулятор, что обеспечивает безопасность его рабочих элементов.

Гранулирование

Основной элемент пеллетной линии – пресс-гранулятор. Именно он отвечает за формирование гранул. Обеспечить качество выпускаемого продукта способны лишь грануляторы, предназначенные для производства пеллет.

Охлаждение и просев

Формирование гранул сопровождается повышенными температурами. При выходе из прессующего узла температура гранул 70 – 110 оС. Поэтому их необходимо охладить до температуры окружающей среды, а также отделить несгранулированную часть. Для этого используются колонны и блоки охлаждения.

Как особенности производства древесных пеллет влияют на их качество?

В мире существует ряд стандартов для оценки качества пеллет. В Европе это единая система сертификации по «EN 14961-2».

В рассмотрение идет ряд характеристик – зольность, влажность, теплота сгорания, плотность и другие. Часть этих параметров зависит напрямую от исходного сырья (например, зольность и теплота сгорания). Но некоторые характеристики зависят также от соблюдения технологии изготовления пеллет и качества оборудования. Причем если свойства сырья влияют лишь на уровень качества пеллет, то оборудование должно обеспечить ряд принципиальных физических свойств гранулы, таких как плотность, длину и влажность. При несоблюдении данных требований Вы не получите продукт, востребованный на рынке. Это же касается технологии произодства гранулированного комбикорма.

Компания ALB Group гарантирует своим клиентам, что предлагаемые нами технологии и оборудование позволяют производить пеллеты, соответствующие высшим стандартам качества.

Как уже было сказано, для каждого производства необходим индивидуальный проект: не просто примерный план работы, а детальное описание работы каждого элемента линии и его взаимодействия с остальными элементами линии. На практике зачастую линию собирают из разномастного оборудования, которое может быть трудно состыковать друг с другом.

Многое также зависит от сырья. Производство древесных пеллет из разных пород дерева различается нюансами, которые могут повлиять на производительность и функциональность линии. Крупность фракции сырья и влажность определяют, какое оборудование для гранулирования пеллет следует приобрести. Часто случается, что проектировщики не учли потребность в обработке более крупных или влажных кусков древесины или же неправильно рассчитали требуемую мощность, в итоге собственнику приходится докупать дорогостоящее оборудование и встраивать его в линию.

Компания АЛБ Групп имеет обширный опыт установки и успешного запуска линий гранулирования различного сырья. Мы можем предвидеть ситуации на производстве, с которыми вы еще не сталкивались. Наши проектировщики подбирают оборудование под конкретные цели, так что вам не придется дорабатывать новую линию и нести затраты.

Производство пеллет по технологии от АЛБ Групп на фирменном оборудовании:

- Легко налаживается и запускается;

- Выдает нужную мощность;

- Оборудование специально подобрано для вашего типа сырья;

- Создано с использованием качественных комплектующих и не будет останавливаться и приносить убыток из-за поломки уязвимых узлов.

Заказывайте технологическую линию производства топливных пеллет в ALB Group. Чтобы задать вопросы, обратитесь к нам в контактной форме или позвоните по телефону +7 (831) 410-85-25.

Гранулятор с самодельной матрицей

Для народных умельцев желающих самостоятельно сделать матрицу все работы начнутся именно с ее изготовления.

Изготовление матрицы и подбор роликов для катков

В первую очередь нужно приобрести диск толщиной в 20 мм и более. Диаметр диска можно выбрать любой. Чем больше диск тем выше показатель производительности. Если вам нужно производить до 300 кг гранул в час, диаметр матрицы должен быть50 см, а мощность двигателя не меньше25 кВт. Для агрегата более низкой производительности сделайте матрицу диаметровдо 30 см. Замерьте размер сечения вала редуктора и сверлом сделайте соответствующее отверстие в центре диска. Чтобы посадка была жесткой, выполните паз. Для прессовки и вывода пеллет

отверстия сверлятся в виде конуса.

Ролики или шестерни для катка должны по ширине быть равными рабочей поверхности матрицы.

На вал надеть шестерни. Используя муфту, вал с шестернями крепится перпендикулярно оси вала редуктора.

Цилиндрический корпус

Сделать корпус для гранулятора можно из металлической трубы

подходящего диаметра или листа из металла. Народные умельцы рекомендуют делать корпус из двух частей. В верхнюю часть будут загружаться опилки или отходы древесины, которые пройдя черезролики и матрицу, уже в спрессованном виде поступят в нижнюю часть. Через специально сделанное отверстие по лотку гранулы будут высыпаться в поставленную емкость.

Диаметр корпуса должен быть таким, чтобы матрица вращалась в его верхней части свободно, но делать зазор между стенкой корпуса и матрицей нужно минимальных размеров. В нижней части цилиндра прорезать квадратное отверстие

и приварить сделанный из металлического листа лоток. Используя муфту и подшипники в нижней части цилиндрического корпуса закрепить редукторный выходной вал. К обеим частям привариваются ушки, через которые, используя болты, соединяются обе части корпуса. Такую конструкцию намного легче чистить и обслуживать. В готовый корпус установить ролики и матрицу.

Из швеллера или уголка сварить раму под уже готовый гранулятор. Агрегат установить на станину и сделать жесткое крепление. Также установить электрический двигатель.

Подсоединить редуктор и выходной вал. Когда завершено крепление всех деталей, нужно используя краску по металлу окрасить всю конструкцию с внешней стороны. Теперь можно сделать пробный запуск.

Сделав гранулятор своими руками, вы сможете обеспечить топливом на весь отопительный сезон дом площадью до 150 кв. метров.

Гранулами можно протапливать не только камины, печи. Но и твердотопливные котлы. У вас дома теперь не будут собираться груды древесных отходов, ведь в переработанном и спрессованном виде они занимают намного меньше места.

Как сделать гранулятор для комбикорма своими руками из мясорубки

Даже самое простое изделие не изготавливается без предварительных расчётов и эскизов.

Проектирование и чертежи

Для создания чертежа на основе мясорубки следует снять все необходимые размеры, особенно важны параметры сетки, так как матрица изделия должна соответствовать им.

После набросков чертежа следует позаботиться о том, чтобы под рукой находились все инструменты и приспособления, которые могут понадобиться в работе.

Для изготовления понадобятся следующие детали и инструменты:

- верстак;

- токарный станок;

- резиновый коврик (для соблюдения безопасности);

- мясорубка со всеми деталями;

- сверлильный станок;

- шкивы 1:2;

- болванка из нержавейки или стали;

- ремень;

- сварка;

- электродвигатель на 220 Вольт.

Этапы изготовления

Первое, что необходимо сделать — это подготовить основу конструкции: если учесть, что матрица будет примыкать к червячной передаче, её рёбра, возможно, потребуется удалить. Для удобства работ основу устройства закрепляют на верстаке, просверлив в ножках отверстия под болты.

Матрица

Для изготовления матрицы понадобится трафарет, сделать его можно в любом графическом редакторе. Болванку под матрицу берут из нержавеющей стали: она прочна и долговечна. На поверхность накладывают бумажный трафарет и на станке делают необходимого размера отверстия.

Учтите, диаметр отверстий зависит от толщины болванки:

- диаметр для 20-ти миллиметровой детали составит 3 мм;

- матрица толщиной 25 мм — диаметр 4 мм;

- толщина 40 мм — диаметр 6 мм.

Видео: как сделать матрицу для гранулятора

После отверстия следует отшлифовать. Матрицу устанавливают на наконечник шнекового вала.

Крышка

Крышка, придерживающая сетку на мясорубке, не годится, под матрицу следует выточить новую крышку. Для изготовления резьбы на крышке есть два пути: приварить проволоку, нарезать болгаркой. Если вам проще работать с проволокой, рассчитайте нужный диаметр материала.

Важно! Крышку желательно сделать с запасом, а не впритык. Возможно, потом придётся изготовить матрицу большего размера

Нож для пеллет

В шнеке мясорубки просверливают отверстие под крепление для ножа, крепят нож с помощью болта с наружной стороны матрицы.

Установка шкивов

Шкивы крепятся симметрично, закрепить нужно предельно аккуратно, так как именно они будут передавать движение приводному ремню. На месте ручки крепят ведомый шкиф, на валу двигателя — ведущий шкиф.

Натяжка ремня и расчет установки двигателя

Шкифы соединяют ременной передачей с двигателем, учитывая возможную пробуксовку.

Важно! Колесо, на которое будет натягиваться ремень, не должно быть зубчатым: это увеличит риск поломки двигателя в результате перегрева

Наладка и доработка механизма

После того, как механизм собран, для удобства работы с ним к отверстию, оставшемуся в бывшей мясорубке, приваривают ёмкость в виде воронки, в которую будут закладывать сырьё. Готовую конструкцию запускают, отслеживая работу всех деталей, натяжение ремня.

Необязательно приобретать весь инвентарь: существует множество советов и мастер-классов от народных умельцев, способных переделать любое подручное средство в полезное приспособление. Эта статья пригодится как начинающему фермеру, так и опытному заводчику. Из нее вы узнаете, как изготовить гранулятор своими руками — рассмотрим несколько моделей и способов.

Процесс формирования гранул происходит путем придачи формы измельченному сырью во время прохождения через отверстия в матрице. Этот сложный цикл, ранее распространенный только на предприятиях химической промышленности при изготовлении пластмасс, в животноводстве стал применяться относительно недавно.

Устройство

Гранулятор требует небольшого количества комплектующих и запчастей.

В общем виде он состоит из следующих элементов:

редуктор; емкости под сырье и готовый продукт.

Главной деталью является матрица, именно от ее качества зависит форма и размер гранул корма.

Виды

Грануляторы бывают нескольких типов.

К самым распространенным относятся:

С самодельной матрицей. Такой вид является наиболее доступным и бюджетным, не требует большого количества материала и запчастей. Аппарат такого типа отличается повышенной надежностью.

Из мясорубки. Изготовление изделия почти не требует ресурсов, однако качество производимого корма будет на порядок ниже, чем в предыдущем варианте.

Какой тип гранулятора выбрать – каждый должен определить сам, исходя из потребностей своего хозяйства.

Преимущества гранул перед дровами

В предыдущем разделе мы обозначили некоторые достоинства пеллет. Теперь предлагаем выделить все их плюсы по сравнению с недорогим твердым топливом — дровами:

- благодаря высокой плотности и небольшой влажности удельная теплота сжигания гранул достигает 5 кВт/кг, в то время как высушенная древесина даст 4,5 кВт максимум;

- по тем же причинам КПД пеллетных котлов отопления составляет 80—85% против 75% у традиционных дровяных;

- мелкая структура и прочность гранул позволяют автоматизировать процесс подачи топлива и управления горением;

- поскольку производители не используют для изготовления гранул химических добавок, горючее по экологичности не уступает дереву;

- низкая зольность (у древесных изделий – 0,5—1%, у агропеллет – до 4%) дает возможность увеличить интервал между чистками теплогенераторов до 7 дней.

Важный момент. Дерево высыхает до влажности 15% в течение 2 лет, поэтому домовладельцы редко занимаются сушкой и топят свежесрубленными дровами. Реальная теплоотдача в этом случае составляет 2—2,5 кВт/кг с поправкой на КПД котла. Сколько при этом образуется золы и сажи, легко определить по ежедневной очистке агрегата.

Недостатки у пеллет тоже есть. Топливо стоит в 2,5—3 раза дороже свежесрубленных дров, настолько же выше цена автоматизированных теплогенераторов по сравнению с обычными ТТ-котлами. Львиная доля этой стоимости припадает на пеллетную горелку и электронный блок управления.

Покупать пеллеты нужно в запаянных мешках либо организовать в домашних условиях сухое место для хранения, например, закрытую емкость. В отличие от древесины, напитавшиеся влагой гранулы попросту рассыпаются в труху и для дальнейшего использования не годятся.

Зачем нужны чертежи

Перед каждым мероприятием нужно сделать план работ, составить какие то ориентиры. Также и у нас, перед созданием своего пресса нужно все расчертить. Я сейчас дам общие чертежи, вам же нужно будет уже под себя их подделывать.

Что вам понадобиться для создания любого гранулятора:

- Слесарные навыки, опыт работы на сварочном аппарате и умение работать на токарном станке;

- Сварочный аппарат;

- Токарный станок или знакомый токарь;

- Сверлильный станок;

- Электродвигатель.

Это общие требования для создания пресса. Сейчас же мы рассмотрим несколько типов прессов и допишем отдельные недостающие материалы.

Чертежи гранулятора из мясорубки

Про этот пресс я писал совсем недавно тут. Этот пресс пригодиться для совсем небольшого объема гранулирования к примеру для создания корма для домашних животных, и если этих животных не очень много. Для более твердой древесины уже понадобиться совсем другой прибор.

Для изготовления такого пресса вам понадобиться:

- Мясорубка;

- Матрица;

- Электродвигатель от стиральной машины или пылесоса.

Шнековый гранулятор

Этот пресс уже по производительней. Его можно уже использовать не просто для одного двух домашних животных, а к примеру для подготовки корма на зиму животным. За час он может выдавать до 200 килограмм корма или древесных гранул. Все будет зависеть от размеров, которыми он будет обладать.

Подробно я расписывал про его изготовление на этой странице. Его преимущество это простота конструкции и производительность.

Для изготовления такого пресса нужно:

- Металлическая болванка для изготовления матрицы;

- Прут металлический 1 см;

- Корпус или точнее труба для него;

Пресс с плоской матрицей

Тут уже гораздо сложнее с его изготовлением, но сделать можно, подробно о его изготовлении читайте тут. Производительность такого станка будет еще больше чем у шнекового. Но и сделать его тоже будет сложнее. Очень хорошая статья про строение пресса у меня есть тут.

Не нужно эти чертежи воспринимать буквально, прост скидываю их для примера.

Тут нам дополнительно понадобиться:

- Труба большим диаметром для изготовления корпуса;

- Листовой металл для изготовления матрицы;

- Червячный редуктор, тут лучше ничего не выдумывать и купить или где то найти его;

- Скорее всего сеть для подключения 380 Вольт;

- Дополнительный металл (труба, уголок, швеллер).